工場DXの実態と効果を得るための勘所とは?

工場DXの実態と効果を得るための勘所とは?

2025.12.11

イー・ビー・ソリューションズ株式会社 コンサルティング部

マネージング・コンサルタント 中嶋 宣行

筆者と当社コンサルタントチームは、生産現場や設備保守の現場で工場DXを導入・展開する支援を行ってきました。

これらのプロジェクトの経験から得られた工場DXの実現において実際に直面する課題と、DXの効果を最大限に得るためのポイントについてご紹介したいと思います。

工場DXの実態と効果を得るための勘所とは?

1.工場DXとは何から始めれば良いのか

筆者は過去に半導体から家電、産業機器、重電まで幅広い事業分野の工場で、主にIE(Industrial Engineering)手法を使った調査改善業務を行ってきました。この調査は複数名のチームで数週間から数か月かけて行うものです。しかしながら得られる情報はあくまでも工場の状態のある一部を切り取ったもので、総括したものではありません。この限られた情報から工場の状態を判断し改善活動を行うことになります。

このような調査改善業務を行う中で、「常に現在の稼働率や品質、工程間在庫などの情報がわかれば、改善活動も常態化するのに」と筆者は考えていました。つまり調査分析を待つ必要は無く、今の課題が知りたいと思った瞬間にわかれば、現場から経営層まで工場にかかわる人たち全てが、自分たちの職場をより良くすることを考えられるはずです。

工場DXの最初の一歩は、まず「工場全体の見える化」だと考えます。デジタル技術によって「工場全体の見える化」が常態化していれば、工場業務にかかわる人の考え方が変わりDX=変革のスタートラインに立てると考えます。

本コラムでは工場DXの取組みを「デジタル技術による工場全体の見える化」と考え、直面する課題と効果を得るためのポイント(勘所)を紹介します。

2.工場DXシステムの構成

「工場全体の見える化」を実現する工場DXシステムは、大きく以下3機能が必要です。

① 工場生産の情報を収集管理する機能

生産の情報には製品の検査データや工程進捗データ、設備稼働データなどがあります。つまり「工場で発生する情報」が該当し、一般にIoT技術によって取得されるデータ(温度など)もこの機能に含まれます。ようは「工場全体の見える化」のソースデータを取得する機能です。

② 情報を集約し管理する機能

「工場で発生する情報」以外の生産計画や製品仕様などの情報も集約し、①の情報と関連付けて管理する機能です。一般に「デジタルツイン」や「IoTプラットフォーム」と呼ばれるものが該当します。

③ 情報を活用する機能

得られた情報を帳票化して管理したり、表や図にしてダッシュボード表示する機能です。つまり「見える化」を具体的に実現する機能です。

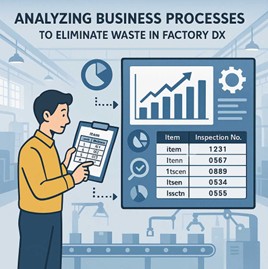

図は検査データ収集システムの例です。人が行う検査データをシステムに集約しています(機能①)。検査データはIoTプラットフォーム(機能②)の製品仕様や工程情報と関連付けられます。また、各工場のデータがクラウドに送信され、電子帳票で管理する仕組み(機能③)になっています。

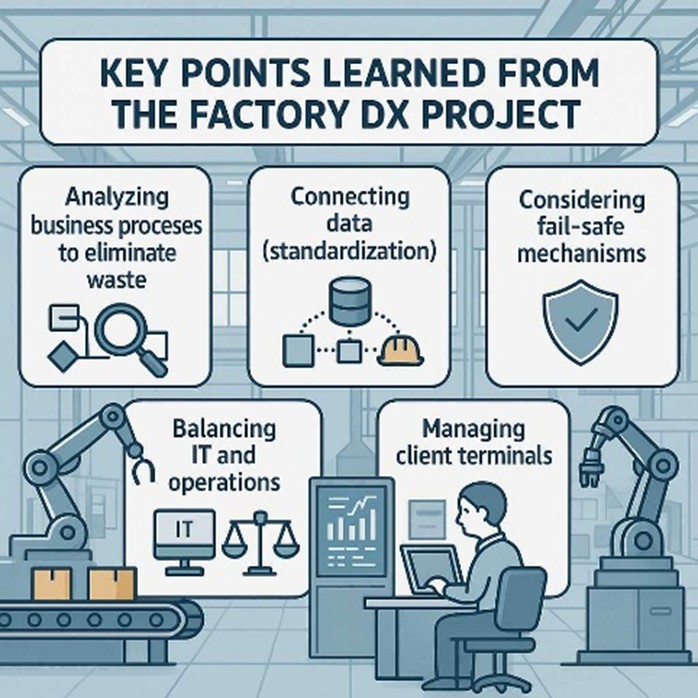

3.工場DXの勘所

当社コンサルタントチームが経験したプロジェクトを通じて得られた工場DXの勘所は以下の5つです。

1) 業務プロセスを分析しムダを無くすこと

工場DXを進める上で、業務プロセスの分析は欠かせません。業務プロセスの分析によりどこを見える化すべきか、何をKPIとすべきかを事前に明らかにします。また、分析の結果からムダがわかる場合もあります。わかっているムダを見える化する必要はありません。システム開発と同時にIE手法を活用し、業務プロセスを見える化して改善すべきポイントを明確にすることが重要です。

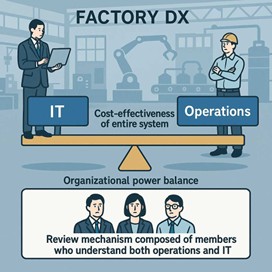

2) ITと運用のバランスを取ること

ものづくりの世界では「現場第一」「改善は無限である」といった思想が根強くあります。しかし、その改善を全てITシステムにさせるのではなく、運用による対応も含めたシステム全体として費用対効果の最適解を考えるべきです。そのための組織間のパワーバランスを考えた体制や、運用とITの双方を理解するメンバーで構成されたレビューの仕組みを開発プロセスに持たせる必要があります。

3) データをつなげること(標準化)

当社の事例において、同じ工場内のシステムであってもデータ定義が異なるためにデータの関係性が表現できない問題がありました。複数システム間でデータを連携するためには、データモデルや使われるデータに統一性があることが必要です。そのための標準化活動は部門横断で行う必要があると考えられます。しかしながら、実際には標準化されていない状態から始めざるを得ないのが普通だと思われます。このような場合でも、標準化を意識した対応表で対応する方法が考えられます。

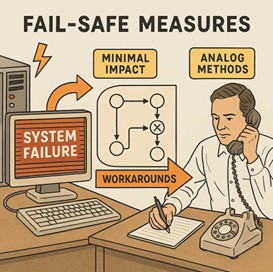

4) フェイルセーフを考えておくこと

システムに不具合が発生しても影響を最小化する回避策(ワークアラウンド)が必要です。2025年4月に発生した高速道路のETC大規模障害の際には、システムの切り戻しとともに紙の通行券発行など人手による対応でトラブルを暫定回避しています。このように、システムのフェイルセーフの一つとしてアナログ的手法は有効です。

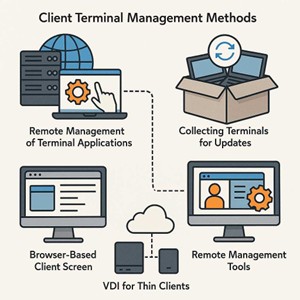

5) クライアント端末の管理方法を考えること

当社の事例で端末アプリのリモート管理ができなかったため、機能追加や改修のたびに端末を回収する必要があった場合がありました。このため多くの工数を使うことになりました。特にクライアント端末が多くある場合は、リモート管理が前提でアーキテクチャを考えるべきです。方法としてはクライアント画面をブラウザベースで提供することや、リモート管理ツールを利用する、VDIによるシンクライアント化などの方策が考えられます。

4.まとめ

工場DXの実態と勘所として下記について紹介しました。

・「工場全体の見える化」が工場DXの第一歩

・工場DXシステムは大きく3つの機能で構成される

・工場DXを成功させるためには5つの勘所がある

当社には工場DXを進めるためのノウハウや多くの経験を持つコンサルタントがいます。まず相談したいと思われた方は当社窓口にご連絡ください。